Чем отличаются коричневые сальники от черных

Группа: Пользователи

Сообщений: 5502

Регистрация: 16.10.2007

Город: Новосибирск

Авто: Mazda Demio (1996-2001)

Пол: Мужской

Поблагодарили: 705 раз(а)

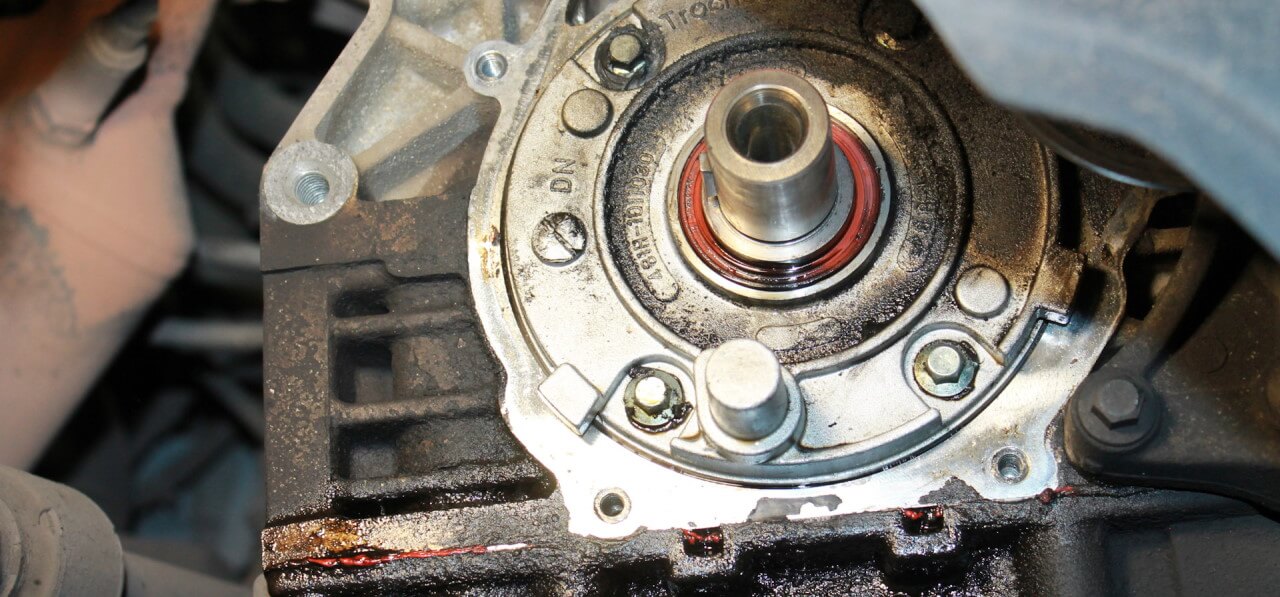

Вот нашел информацию интересную про сальники. Оказывается сальники могут быть изготовлены из разных материалов, соответсвенно разный ресурс. И прогресс не стоит на месте ( когда там двигатель B серии проектировался?). А так как эксплуатация машины в России приравнивается к «тяжелым» условиям думаю будет многим интересно.

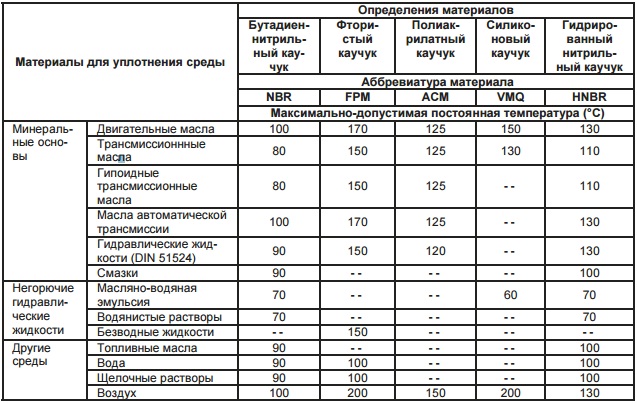

Сравнительная характеристика материалов сальников

Наиболее широко в автомобилестроении применяются 4 материала сальников:

NBR (бутадиен-нитрильный каучук);

MVQ (силиконовый каучук);

FKM (фторкаучук);

ACM (акрилатный каучук).

Границы функциональных возможностей материалов армированных манжет при эксплуатации в двигательном масле SAE-20:

По данной диаграмме можно определить работоспособность материала. На нижней горизонтальной оси необходимо найти требуемый диаметр вала, от этой точки поднять вверх перпендикуляр и определить до каких оборотах вала (указано на верхней и правой шкалах)в двигательном масле будет работоспособен материал NBR, MVQ, FPM (FKM), ACM.

ACM — продукты сополимеризации эфиров акриловой кислоты с различными виниловыми мономерами, один из четырех (NBR , MVQ , FKM ) материалов армированных манжет вращающихся валов, традиционно применяющихся в машиностроении. Занимает среднее положение по теплостойкости и цене между NBR и FKM.

Свойства АСМ:

благодаря использованию специальной системы вулканизации, обеспечивается стойкость к широкому спектру веществ: смазывающие жидкости на нефтяной основе, гипоидные серосодержащие масла коробок переключения передач с индексом ЕР, трансмиссионные масла и смазки, смазывающие жидкости на синтетической и эфирной основе;

стойкость к ослению, озону, горячему воздуху;

рабочая температура 125°С;

теплостойкость до 175°С при длительном воздействии; краткосрочная температура может достигать 200ºС;

морозостойкость до -40°С;

звукопоглощающие свойства;

материал среднего ценового уровня;

расчетный ресурс уплотнений из АСМ — 100 тыс. км пробега автомобиля.

Как материал сальников , АСМ чаще всего применяется в трансмиссии автомобилей, где необходимо обеспечить стойкость к гипоидным серосодержащим маслам и теплостойкость до 175°С, и в двигателе, где линейная скорость вращения вала и, соответственно, температура эксплуатации — повышенные. В первую очередь, это сальники распределительного вала (переднего и заднего), конца коленчатого вала, полуосей, КПП (или редуктора).

Ограничения в применении АСМ:

не стойкий к воде и водным растворам;

плохая стойкость к полярным жидкостям (кетонам, эфирам и сложным эфирам);

плохая стойкость к хлорированным углеводородам (четыреххлористый углерод, трихлорэтилен);

плохая стойкость к ароматическим растворителям

FKM — фторкаучук — фторсодержащий материал, сополимер фторированных или частично фторированных алкенов. По химической стойкости фторкаучук превосходит все известные эластомеры.

Области применения фторкаучука:

манжеты переднего и заднего коленчатого вала, распределительного вала, полуосей;

колпачки маслоотражательные;

шланги подачи топлива, турбонадува;

прокладки бензонасоса;

уплотнения захххххй арматуры и насосов;

кольца и мембраны различного назначения, особенно для химической, нефтяной и газовой промышленности.

Свойства фторкаучука:

исключительная стойкость к высокой температуре (рабочие температуры изделий от -30°С до +300°С);

краткосрочно работает при температуре до 320°С;

инертность к воздействиям агрессивных сред (бензин, серная кислота, нефть, вакуум, углеводородное топливо, трансформаторное масло, гудрон, фенол, сероводород, растворители и др.);

очень хорошая стойкость к атмосферным влияниям, кислороду, озону, солнечному свету;

негорючесть, огнестойкость

расчетный срок службы сальников в автомобиле составляет 250 тыс. км пробега.

MVQ — силиконовый каучук

MVQ / VMQ (силиконовый каучук) — экосил — не наполнен сажей, пригоден для электроизоляций, характеризуется стойкостью к высоким и низким температурам, возможно использование с пищевыми продуктами.

Обладает устойчивостью к:

кислороду и озону

маслам и минеральной смазке

спиртам

воде до +100°C

условно устойчив к негорючим гидравлическим жидкостям HSD

Не устойчив к:

концентрированным кислотам и щелочам

водному пару с температурой выше +100°C

алифатическим и ароматическим углеводородам

Диапазон рабочих температур:-60°C. +200°C, кратковременно до +230°C. Уплотнения из VMQ не могут работать без смазочного материала и в условиях абразивного загрязнения.

От себя могу добавить: почитав форумы многие рекомендуют сальники фирмы Corteco из фторкаучука .

Источник

Сальники. Назначение, виды, особенности выбора

Сальник — резинотехническое изделие, которое широко применяется в различных отраслях промышленности. Эта стандартная деталь обеспечивает герметичность узлов и механизмов различных агрегатов. Уплотнения не подлежат ремонту, поэтому вышедшие из строя детали заменяются на новые. При этом важно правильно подобрать запчасть, чтобы обеспечить работоспособность механизма и избежать лишних расходов на ремонт.

Назначение

Армированные резиновые манжеты (сальники) предназначены для уплотнения соединений, а также служат защитой от проникновения в узел пыли и грязи. В большинстве случаев они работают в воздушной среде и контактируют с различными технологическими жидкостями: смазка, топливо, эмульсии или вода.

Сальники способны работать в широком диапазоне температур от -60℃ до +170℃ в зависимости от технических характеристик материала. Рабочее давление резиновых манжет равно 0,05 мПа.

Классификация сальников в зависимости от материала

Сальники производятся из следующих основных видов резины:

Бутадиен-нитрильный каучук. Доступный по стоимости материал, который способен работать при температурах от -45℃ до +100℃ в зависимости от рабочей среды. Устойчив к большинству горюче-смазочных материалов.

Фторкаучук. Обладает высокой устойчивостью к маслам и химическим соединениям. Может быть использован в высоконагруженных силовых агрегатах. Рабочая температура находится в диапазоне от -45℃ до +170℃.

Силиконовый каучук. Для производства используется только резина, относящаяся к 1 группе. Применение ограничено из-за малой устойчивости к некоторым видам масел. Диапазон рабочих температур – -55℃ до +150℃.

Варианты исполнения сальников

Армированные резиновые манжеты производятся в различных исполнениях, которые отличаются видом наружной поверхности. Одни модели не имеют пыльника, другие предусматривают дополнительную защиту от пыли и загрязнений.

Сальники с рифлением

Сальники со сплошной гладкой наружной поверхностью в месте посадки на практике показали себя не с лучшей стороны, так как склонны к протеканию. Это негативное явление — следствие образования микроскладок из-за отсутствия сжатия при запрессовке уплотнения. К тому же, микроскопические складки создают условия для проникновения в узел грязи и пыли.

Было предложено более совершенное техническое решение — сальники, у которых наружная поверхность имеет рифление. Это позволило повысить эффективность и надежность уплотнения и исключить протекание.

Сальники с накаткой

Степень прижатия «губ» сальника находится в зависимости от угловой и линейной скоростей вращения вала. До того момента, когда эти параметры находятся в определенном диапазоне значений у конструкторов не возникает вопросов, связанных с герметичностью узла. Однако при работе вала при повышенных оборотах эксцентриситет приводит к смещению рабочей поверхности кромки и вытеканию технической жидкости.

Для решения этой проблемы инженеры использовали гидродинамический эффект. Техническое решение заключается в накатке «губы», которая в этом случае работает как крыльчатка насоса, то есть направляет стремящуюся вытечь жидкость обратно. Накатка выполняется различными способами под определенным углом в зависимости от направления вращения.

Сальники с реверсивной насечкой

Реверсивная насечка наносится на сальники, которые не предназначены для форсированного использования. Применение таких уплотнений экономически выгоднее, чем левая или правая накатка при реверсивном вращении вала.

Сальники с оголенным каркасом

«Голый» сальник не предусматривает резинового слоя, а уплотняется путем плотной посадки металла на металл с использованием специального герметика. Дополнительная технологическая операция удорожает серийное производство армированных резиновых уплотнений. Однако этот недостаток компенсируется надежной фиксаций детали в узле по сравнению с обрезиненными модификациями.

«Полуголые» сальники

Такое исполнение уплотнения предусматривает резиновый компонент, который обеспечивает высокую герметичность, а надежная посадка достигается за счет натяга при контакте металла с металлом. «Полуголые» сальники более экономичны в производстве по сравнению с обрезиненными моделями, но для изготовления применяются более сложные технологии и высококачественные полимеры. Они находят применение в ответственных узлах.

Сальники с пыльниками

Некоторые модели армированных манжет предусматривают пыльники — элемент, служащий защитой узла от проникновения загрязнений и пыли. Пыльник служит барьером для относительно крупных частиц, которые могут повредить место уплотнения.

Рекомендации по выбору сальников

Армированные резиновые манжеты эксплуатируются в экстремальных условиях и контактируют с агрессивными средами, что приводит к их износу. Протечка сальника — основной признак того, что элемент вышел из строя и ему требуется замена.

Перед тем, как купить сальник, следует изучить основные технические характеристики новой детали:

Типоразмер изделия должен точно соответствовать посадочным размерам механизма.

Элемент должен быть предназначен для эксплуатации в определенной рабочей среде.

Диапазон рабочих температур должен находится в тех же пределах, что и температурный режим, возникающий при работе узла.

Следует обратить внимание на вариант исполнения и необходимость установки пыльника.

При приобретении сальника лучше отдать предпочтение проверенным брендам, которые хорошо известны в мире. Такие производители имеют собственную научно-производственную базу и богатый опыт, поэтому деталь гарантированно будет надежной и долговечной.

Купить сальники в Уфе можно у официального дилера торговых марок с мировым именем. На сайте компании в широком ассортименте представлены сертифицированные уплотнения всех типоразмеров.

Источник

Выбор сальников, в чем отличие сальников КРТ, типы резины — подробно.

Кременчугрезинотехника – украинский завод, специализация которого выпуск уплотнений вращающихся валов. Завод основан в 1987 году. Предприятие поставляет компоненты на конвейеры машиностроительных заводов Украины и стран ближнего зарубежья.

Вращающиеся или поворачивающиеся устройства требуют смазывающей жидкости для обеспечения гарантированного срока службы. Для удерживания смазывающей жидкости внутри системы, и чтобы избежать загрязнения среды, обычно устанавливаются уплотнения вращающихся валов.

Основными рабочими параметрами уплотняющего механизма являются:

— Уплотняемая среда.

Среда, которая уплотняется, существенным образом определяет выбор конструкции уплотнения и типа материала. В основном уплотнения требует жидкая среда в процессе вращения.

— Окружная скорость.

Скорость главным образом влияет на тепловыделение в уплотняемой зоне и поэтому ограничивает использование уплотнения. Рассеивание тепла, создаваемого трением, происходит через саму среду и через вал.

— Температура.

Температура это наиболее важный критерий, который необходимо учитывать при выборе уплотнения вала. На температуру в месте уплотнения влияют различные параметры, особенно (Смазывающая функция жидкости и ее способность рассеивать тепло, возникающее под уплотняющей кромкой, окружная скорость, оказываемое давление)

Давление, применяемое к уплотняющему элементу, увеличивает силу трения и, следовательно, генерацию тепла.

Износ на валу в зоне контакта уплотняющего элемента — наиболее частая неисправность, с которой могут сталкиваться пользователи уплотнения. Главным образом она является результатом появления металлической стружки, принесенной жидкостью к кромке уплотнения.

КРТ производит манжеты разного типа, профиля и материала, существует пять основных типов материала:

NBR — Нитрильный каучук;

ACM — Акрилатный каучук;

VMQ — Силиконовый каучук;

FPM — Фтористый каучук;

HNBR — Гидрированный нитрильный каучук.

Полезный срок хранения эластомерных уплотнений будет зависеть в большой степени от типа каучука. Срок службы для указанных ниже эластомеров:

NBR, HNBR, CR — 6 лет,

EPDM — 8 лет,

FKM, VMQ, FVMQ — 10 лет.

Конструкция уплотнения

Уплотнения вращающихся валов являются компонентами, разрабатывающимися в форме кольца, помещаемого между деталями машины, которые имеют вращение друг относительно друга, и выполняющего функцию разделения сред: масла или смазки — с внутренней стороны, и грязи, пыли и т.п. — с наружной.

Так же существует огромное количество типов профиля манжеты (сальников).

Для того, чтобы соответствовать широкому перечню требований, предъявляемых к уплотнениям, были разработаны специальные стандартные композиции для каждого типа каучука. Также доступны другие композиции, которые созданы для определенных экстремальных условий.

|

Так в чем же разница материалов, какие свойства и назначения NBR, HNBR, ACM, FPM, FKM и VMQ?

Нитрильный каучук (NBR)

— Хорошая теплостойкость — до 100 °C в масле

— Высокая прочность на разрыв (специальные смеси — более 20 МПа)

— Высокое относительное удлинение

— Плохая атмосферо- и озоностойкость

— Плохая стойкость к полярным жидкостям (сложные эфиры, эфиры, кетоны и анилин)

— Плохая стойкость к хлорированным углеводородам (тетрахлорид углерода, трихлорэтилен)

— Плохая стойкость к ароматическим жидкостям (напр. бензолу, толуолу).

Гидрированный нитрильный каучук (HNBR)

— Хорошая маслостойкость, также в гипоидных маслах

— Хорошая теплостойкость, до + 150 °C

— Хорошие механические свойства

— Хорошая атмосферо- и озоностойкость

— Плохая стойкость к полярным жидкостям (эфирам, сложным эфирам, кетонам и анилину)

— Плохая стойкость к хлорированным углеводородам (тетрахлорид углерода, трихлорэтилен)

— Плохая стойкость к ароматическим жидкостям (напр. бензолу, толуолу)

Полиаркилатный каучук (ACM)

— Хорошая стойкость к маслам и топливам (лучше, чем у Нитрильного каучука)

— Теплостойкость примерно на 50 °C лучше, чем у Нитрильного каучука, и равняется 150 °C в масле и 125 °C на воздухе.

— Хорошая атмосферо- и озоностойкость.

— Не допускается применение в контакте с водой и водными растворами, даже малого количества воды в масле

— Ограниченная низкотемпературная эластичность до примерно -20 °C, что намного хуже, чем у обычного NBR

— Ограниченная прочность и стойкость на раздир, особенно выше 100 °C

— Плохая стойкость к истиранию (существенно ниже, чем у NBR)

— Плохая стойкость к полярным и ароматическим жидкостям, а также к хлорированным углеводородам.

Фтористый каучук (FPM или FKM)

— Стойкость к маслам и топливам лучше, чем у любого из каучуков

— Это единственный высокоэластичный резиновый материал, который является стойким к ароматическим и хлорированным углеводородам

— Отличная теплостойкость, на втором месте после силиконового каучука, вплоть до 230° C

— Отличная атмосферо- и озоностойкость

— Отличная кислотостойкость (только неорганические кислоты, не применяется для органических кислот, таких как уксусная кислота)

— Ограниченная низкотемпературная эластичность, примерно от -20°C до -25°C (при этом принято считать, что материал в большинстве случаев не повреждается при более низких температурах, обычно до –45°C)

— Ограниченная прочность на разрыв и раздир, особенно выше 100° С — Высокая (плохая) ОДС в горячей воде — Плохая стойкость к полярным растворителям

Силиконовый каучук (VMQ)

— Лучшая теплостойкость среди всех типов каучуков

— Лучшая морозостойкость среди всех типов каучуков

— Отличная атмосферо– и озоностойкость

— Стойкость к алифатическим минеральным маслам и большинству смазок

— Плохая прочность на разрыв и на раздир стандартных смесей

— Плохая стойкость к истиранию — Плохая стойкость к ароматическим маслам и окисленным минеральным маслам — Плохая стойкость к диффузии газов

Источник