Чистка кузова самосвала экскаватором

2. Устройства для чистки самосвальных кузовов

Поскольку устройства для чистки самосвальных кузовов от остатков налипающих материалов промышленностью не выпускаются, многие АТП вынуждены сами разрабатывать и изготавливать их. Эти устройства можно подразделить на автономные и устанавливаемые в самосвальном кузове.

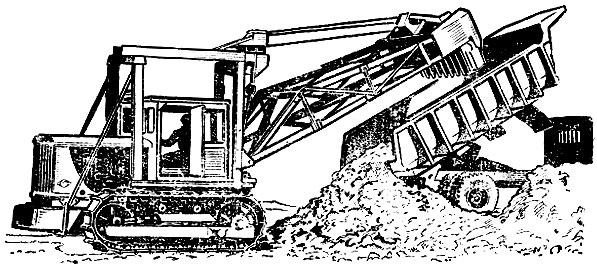

Автономное устройство для чистки самосвальных кузовов, изготовленное и эксплуатирующееся на рудниках Ингулец (Кривой Рог), представляет собой качающуюся стрелу, несущую на свободном конце скребок, с помощью которого и осуществляется чистка кузова.

Стрела монтируется на тракторе (рис. 60). Процесс чистки заключается в том, что в первоначальном положении скребок находится в кузове у переднего борта. При движении трактора вперед скребок под влиянием собственной массы и массы стрелы прижимается к днищу кузова и, перемещаясь с помощью трактора, очищает кузов от остатков налипшего материала.

Рис. 60. Устройство для встряхивания самосвального кузова

Недостатком такого устройства является то, что необходим трактор, мощность которого в данном случае используется не больше чем на 10-15%.

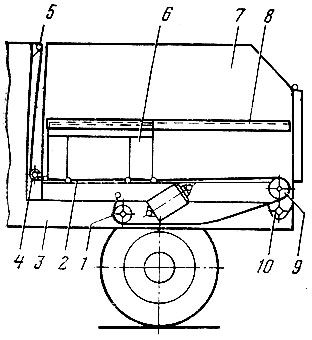

Устройство для чистки самосвального кузова, устанавливаемое непосредственно в кузове самосвала (рис. 61), представляет собой скребки 6, перемещающиеся в продольных направляющих 8, смонтированных на боковых бортах кузова 1, установленного на горизонтальных осях 10 рамы 3 транспортного средства.

Рис. 61. Устройство для чистки самосвального кузова, устанавливаемое в кузове

Скребки 6 связаны между собой гибким тросом 2, один конец которого закреплен в нижней части кузова и огибает ролик 1, установленный на раме 3 под кузовом, и ролик 9, установленный у края кузова со стороны разгрузки. Ролик 9 помещен в обойму, ввод троса в которую со стороны кузова закрыт сальником. Второй конец троса 2 закреплен на кронштейне 5 рамы 3 на высоте, соответствующей максимальному подъему кузова при разгрузке, и огибает ролик 4, установленный у переднего борта кузова (причем в этом месте трос также пропущен через уплотняющий сальник, что обеспечивает его постоянную смазку).

При подъеме кузова для выгрузки материала трос 2, закрепленный в нижней части кузова, натягивается и перемещает скребки 6 в направлении от переднего к заднему борту кузова; при перемещении скребки срезают налипший слой груза, обеспечивая очистку как днища, так и боковых бортов кузова. При опускании кузова после выгрузки трос 2, закрепленный на кронштейне 5, возвращает скребки в первоначальное их положение — к переднему борту кузова.

Это простое устройство, не требующее применения силового привода, может найти широкое применение в практике.

Источник

Глава 7. Устройство для чистки самосвальных кузовов

1. Меры по предупреждении) загрязнений самосвальных кузовов при перевозках вязких материалов

При перевозках автомобилями-самосвалами навалочных грузов, таких, как бетон, грунт, а также различных горных пород, содержащих глину, на внутренней поверхности кузова происходит налипание, а в зимнее время намерзание остатков перевозимых материалов.

При несвоевременной чистке и мойке кузова это налипание будет возрастать и приведет к значительному уменьшению его полезного объема. Кроме того, в таких случаях чистка кузова потребует применения отбойного пневмоинструмента, что вызовет не только дополнительные трудозатраты, но и ускоренный износ кузова.

В настоящее время ведутся поиски наиболее рационального решения технической задачи предупреждения загрязнений внутренних поверхностей самосвальных кузовов вязкими материалами. Так, например, при перевозках асфальтобетона разработаны рекомендации по нанесению на днище и борта кузова эмульсий, Однако эта мера малоэффективна и требует применения ручного труда, причем указанную операцию надо производить почти перед каждой загрузкой вязкого материала.

В качестве механических средств предупреждения загрязнений самосвальных кузовов предлагается устанавливать на днище кузова с его наружной стороны электровибратор, работающий от аккумуляторной батареи автомобиля. Это устройство способствует не только более полной очистке кузова, но и ускоренной его разгрузке. Однако вибрация кузова отрицательно сказывается на его долговечности. Кроме того, жесткость кузова не позволяет обеспечить достаточную вибрацию. В связи с этим на Норильском горнометаллургическом комбинате имени А. П. Завенягина применяется более совершенное устройство, в котором также используется электровибратор, но при этом устраняются указанные выше недостатки.

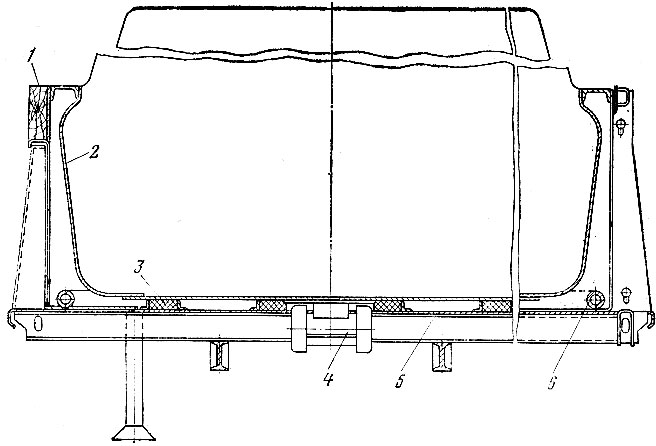

В кузове автомобиля-самосвала на его внутренних поверхностях монтируется дополнительная оболочка 2 с электровибратором 4 (рис. 58), несущая весь груз. Оболочка выполнена из листовой стали толщиной 3-4 мм и укреплена с помощью сварки к верхним кромкам боковых бортов 1 посредством швеллера № 10. Нижняя часть оболочки свободно опирается на резиновые амортизаторы 3, которые жестко укреплены на основном днище 5 кузова. Электровибратор 4, смонтированный на оболочке 2, включается при максимальном подъеме кузова, сообщая, энергичные колебания только оболочке 2.

Рис. 58. Устройство с подвижными вентиляторами для сушки (обдую а) автомобилей после мойки: а — общий вид с вентилятором, укрепленным на вертикальной оси; б — общий вид с вентилятором, укрепленным на горизонтальной оси

В целях предупреждения намерзания в кузове остатков перевозимых» материалов, а также предохранения от замерзания транспортируемого бетона в зимнее время, устроен обогрев кузова отработавшими газами двигателя.

Это устройство состоит из распределительных труб 6 со щелями (отверстиями) для равномерного впуска отработавших газов в полость между оболочкой 2 и внутренней поверхностью кузова; количество проходящих через полость газов регулируется (в зависимости от температуры наружного воздуха) заслонкой. Ввод газов в систему подогрева кузова осуществляется от выхлопной трубы двигателя до глушителя.

Устанавливаемый на оболочке кузова электровибратор постоянного тока марки ВИПТ-1 изготавливается на Волжском ремонтно-механическом заводе.

| Род тока | постоянный |

| Напряжение, В | 12 |

| Мощность, л. с. | 1,3 |

| Частота вращения вала с дисбалансами, создающими вибрацию, об/мин | 3000 |

| Масса эксцентрика дисбаланса, кг | 0,82 |

| Габаритные размеры электровибратора, мм: | |

| длина | 280 |

| ширина | 280 |

| высота | 182 |

| Масса, кг | 23,6 |

| Управление электровибратором | дистанционное |

Недостатком данного устройства является дополнительный расход листовой стали для оболочки, монтируемой в кузове самосвала. Такая конструкция целесообразна для северных районов страны, где необходим обогрев кузова при перевозках замерзающих материалов, и не может быть рекомендована для южных районов.

В связи с этим на Минском автозаводе разработано устройство для встряхивания самосвального кузова, которое обеспечивает наиболее полную и ускоренную выгрузку вязких грузов.

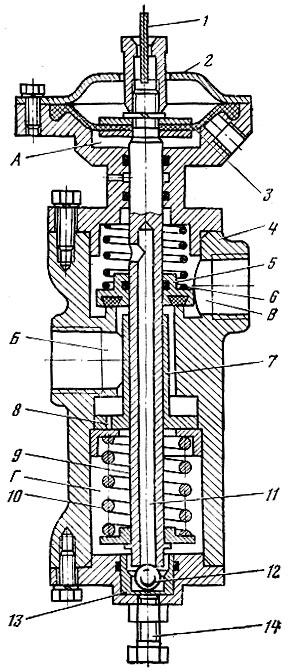

Устройство для встряхивания самосвального кузова (рис. 59) содержит корпус 4, который жестко крепят к раме автомобиля или прицепа (полуприцепа); в корпусе размещены перепускной клапан 5, удерживаемый в седле возвратной пружиной 6, и предохранительный клапан, состоящий из стержня 9 с каналом 11, шарикового клапана 12, пружины 10, стакана 13 и регулировочного болта 14. Полость В устройства соединяется с нагнетательной магистралью гидросистемы автомобиля, а полость Б — со сливной. Резьбовой конец стержня 9 предохранительного клапана соединяется стальным канатом 1 с силовым цилиндром гидроподъемника самосвала или с другим звеном механизма подъема кузова, положение которого зависит от угла подъема последнего.

Рис. 59. Устройство для чистки самосвального кузова

При движении автомобиля перепускной клапан 5 удерживается в закрытом положении усилием возвратной пружины 6, а при подъеме кузова — дополнительным усилием. гидравлического поджатия. При подъеме кузова для разгрузки а достижении им предельного угла подъема (а силовым цилиндром — соответствующего угла наклона) связанный с цилиндром стальной канат 1 оттягивает стержень 9 предохранительного клапана. В этом случае канал 11 соединяет нагнетательную полость В с подпоршневой полостью Г. Под давлением рабочей жидкости гидросистемы автомобиля толкатель 7 резко открывает перепускной клапан 5; нагнетательная полость В и сливная полость Б соединяются, а кузов под действием силы тяжести опускается на некоторый угол. При этом рабочая жидкость из силового цилиндра вытесняется через сливную магистраль в бак; цилиндр гидроподъемника отклоняется от предельного положения, ослабив стальной канат 1, при этом стержень 9 предохранительного клапана под действием пружины 10 возвращается в исходное положение, а шариковый клапан 12 перекрывает канал 11. Под действием возвратной пружины 6 рабочая жидкость вытесняется из-под толкателя через калиброванное отверстие 8 и перепускной клапан 5 закрывается.

Так как в этом положении насос продолжает работать, рабочая жидкость снова поступает в силовой цилиндр, в результате чего кузов поднимается до предельного угла, и процесс повторяется. Резкие повторяющиеся колебания осуществляют встряхивание кузова и обеспечивают более эффективную выгрузку.

При установке данного устройства на самосвальном прицепе в работу вступает пневмокамера 2 с диафрагмой 3, связанной со стержнем предохранительного клапана, причем при опускании платформы прицепа в транспортное положение сжатый воздух подается в полость А пневмокамеры 2. При этом диафрагма 3, преодолевая усилие пружины 10, перемещает стержень 9, освобождая клапан 12. Полость В соединяется с полостью Г по каналу 11. Под давлением рабочей жидкости толкатель 7 открывает перепускной клапан 5, и платформа под действием силы тяжести опускается в транспортное положение.

Источник

Чистка кузова самосвала экскаватором

При разработке влажных связных грунтов, особенно при температуре +3…—10 °С, происходит интенсивное налипание грунта к стенкам ковша (рис. 133, с). При работе в летнее время уже через 45 мин работы объем налипшего грунта уменьшает объем ковша на 10… 11% (рис. 133. б).

Рис. 133. Характер налипания грунта в ковше

а — место налипания грунта; б — нарастание налипания грунта в ковше в зависимости от времени работы и температуры окружающей среды; в — характер наполнения ковша грунтом при различных методах защиты; г — продолжительность разгрузки ковша при различных методах защиты; д — схема стенда; е — изменение усилия копания; 1 — ковш прямой лопаты с Откидывающимся днищем; 2 — ковш поворачивающийся; 3 — налипание грунта при различной температуре; 4 — то же, при смазке иногригом; 5 — стружка 1,5 см; 6 — стружка 2 см; 7 — стружка 2,5 см; 8 — стружка 3 см

Рекламные предложения на основе ваших интересов:

При работе зимой процесс налипания грунта более интенсивен и зависит от температуры воздуха (рис. 133, б), а объем налипшего грунта сокращает полезный объем ковша на 25…30%. Толщина налипшего грунта в некоторых местах ковша достигает 18 см. Наибольшую концентрацию налипшего грунта наблюдают в закрытых ковшах (обратная лопата, драглайн). Грунт интенсивно налипает на переднюю и боковые стенки ковша, особенно в местах их перехода. Это явление вызывает ухудшение условий наполнения ковша, увеличение сопротивления копанию и времени разгрузки ковша (рис. 133, г), уменьшение полезного объема ковша. Все это приводит к уменьшению производительности. Аналогичное явление наблюдается в кузовах автомобилей-самосвалов вследствие вибрирующего и уплотняющего действия и длительного контакта грунта с бортами кузова. Налипание носит еще более интенсивный характер.

Исследовано влияние на адгезию грунта со стенками ковша в различных условиях: материала покрытия, газовой и жидкостной смазки, электроосмоса, теплового воздействия и вибрации.

Применяя различные покрытия, можно уменьшить силу прилипания грунта к металлу. Применение эпоксидной композиции на ковше экскаватора дает повышение производительности (при 25%-ной влажности) на 10…15%. При водяной смазке достигнуто снижение тягового усилия на 11%, а при эмульсионной — на 21%. При тепловом воздействии тяговое усилие также снижается. Положительные результаты получены при гуммировании кузовов дорожных машин. Применение вибрации для уменьшения налипания оказалось малоэффективным.

Около 75% объемов перевозок грунта при сооружении земляного полотна железных дорог осуществляется автомобильным транспортом. При работе в северных областях из-за бездорожья отсыпку грунта производят в зимний период. В этих условиях транспортировка грунта сопровождается интенсивным налипанием, а в период отрицательных температур — и примерзанием грунта к внутренним поверхностям кузова. Из всех опробованных способов борьбы с налипанием и примерзанием наибольшее распространение получили механическая очистка кузовов автомобилей-самосвалов и обогрев кузова выхлопными газами от двигателя. В последнее время все большее применение находят специальные жидкие профилактические средства на нефтяной основе.

Механическая очистка связана со значительными потерями производительности (до 30%) из-за снижения полезной грузоподъемности самосвалов и простоев их при очистке. В результате применения профилактических средств производительность транспортных средств повысилась на 18…25%, а удельные приведенные затраты на перевозку 1 м3 грунта сократились в 2…4 раза.

Изучение физической сущности процесса прилипания и примерзания глинистых грунтов к рабочей поверхности показало, что полная выгрузка грунта происходит при прочности сцепления 480…550 кПа. Снижение прочности сцепления (прилипания) различных глинистых грунтов при их критической влажности до указанной величины происходит при нагревании металлической поверхности до 70…75 °С.

При использовании тепла выхлопных газов температура распределяется неравномерно. Выше 70 °С нагревается 8…17% площади кузова, а около 30% не обогревается совсем. Это показывает, что такой способ малоэффективен.

В практике для борьбы с примерзанием руды к корпусу транспортных средств применяют обрызгивание кузова раствором поваренной соли, хлористого кальция, ниогрином. Однако применительно к одноковшовым экскаваторам вследствие ряда технических трудностей эти способы не получили применения.

Рис. 134. Механические способы очистки ковша

а — с помощью ножа (предложение В. Я. Подплетнева); б —с помощью дополнительных плит, подвешенных на цепях; в — с помощью свободновисящих цепей; 1 — проушины на стреле для фиксации рамы очистителя; 2 — рама очистителя; 3 — сменный нож-очиститель; 4 — плиты, укрепленные на цепях

Рис. 135. Ковш с поворачивающейся заслонкой

а — заслонка вдвинута; б — заслонка выдвинута

Значительный интерес для снижения налипания грунта в ковшах экскаваторов представляет подача к передней стенке ковша сжатого воздуха (рис. 133, д) при этом снижается сопротивление грунта копанию (рис.133, е) и практически прекращается налипание.

Разработано несколько конструктивных решений, направленных на снижение налипания грунта и уменьшение трудоемкости его очистки. Опробовано приспособление, разработанное по предложению В. Я. Подплетнева, для очистки ковша обратной лопаты экскаватора. Это приспособление состоит из рамы (рис. 134, а), закрепленной с помощью проушин на стреле, и ножа. Для очистки передней стенки ковша рама освобождается от фиксаторов и поворачивается. Подтягивая ковш тяговым канатом, ножом снимают налипший грунт. Приспособление из холостого положения в рабочее переводится системой управления. По предложению В. Я. Подплетнева такое же очистное устройство было применено на ковшах обратных лопат гидравлических экскаваторов (рис. 134, б). В ковше вырезают заднюю стенку, а образовавшееся отверстие закрывают пластинами (рис. 134, б), подвешенными на цепях. При разгрузке ковша пластины, отклоняясь на цепях, сдвигаются, грунт стряхивается. Иногда используют перемещение цепей, закрепленных внутри ковша (рис. 134, в), для очистки от налипшего грунта.

На гидравлических экскаваторах применяют ковши с поворачивающейся заслонкой (рис. 135), очищающей его стенки при разгрузке в заднем положении. Во время поворота ковша при его разгрузке заслонка, оставаясь неподвижной относительно рукояти, выталкивает грунт и одновременно счищает грунт, налипший на стенке.

Применение на ковше погрузчика поворачивающейся задней стенки для принудительной разгрузки позволило уменьшить величину налипания грунта, увеличить высоту разгрузки на 25…30% и радиус (вылет) ковша на 40…45%, при этом в 1,5…2 раза сократилось время разгрузки.

Источник